- Качественные комплектующие и агрегаты для топливных систем техники - diesel-inj.ru

- / Руководства по эксплуатации и ремонту двигателя Камминз: Инструкции для эффективной работы и обслуживания

- / Руководство Руководство по ремонту Cummins ISF2.8

- / Руководство по ремонту Cummins ISF2.8 Раздел 11 - Выпускная система - Группа 11

Раздел 11 - Выпускная система - Группа 11

- Титульный лист

- Предисловие

- Раздел i - Введение

- (ru99-204-002-shopds) О настоящем руководстве

- (ru99-204-003-shopds) Порядок использования руководства

- (ru99-204-004) Условные знаки

- (ru99-204-005) Иллюстрации

- (ru99-204-006-om) Общие правила техники безопасности

- (ru99-204-007-om) Общие указания по ремонту

- (ru99-204-008) Общие указания по очистке

- (ru99-204-009) Термины и сокращения

- Раздел Е - Идентификация двигателя и системы

- Раздел F - Ознакомление

- (ru119-000-999) Двигатель в сборе - общие сведения

- (ru119-001-999) Блок цилиндров - общие сведения

- (ru119-002-999) Головка блока цилиндров - общие сведения

- (ru119-003-999) Коромысла - Общие сведения

- (ru119-005-999-tr) Топливная система - Общие сведения

- (ru119-200-001) Схема топливной системы

- (ru119-006-999) Форсунки и топливопроводы - Общие сведения

- (ru119-007-999) Система смазки - Общие сведения

- (ru119-200-002) Схема системы смазки

- (ru119-008-999) Система охлаждения - Общие сведения

- (ru119-200-003) Схема системы охлаждения

- (ru119-010-999) Система впуска воздуха - Общие сведения

- (ru119-200-004-tr) Схема системы впуска воздуха

- (ru119-011-999) Выпускная система - общие сведения

- (ru119-200-005-tr) Схема выпускной системы

- (ru119-020-999) Торможение транспортного средства - Общие сведения

- (ru119-013-999) Электрооборудование - Общие сведения

- (ru119-014-999) Испытания двигателя - Общие сведения

- Раздел TS - Диагностика неисправностей

- (ru99-t00-001-tr) Порядок и методы диагностики неисправностей

- (ru99-t00-002) Схемы поиска и устранения неисправностей

- (ru119-t00-004) Поиск и устранение неисправностей - общие сведения

- (ru4961021-t013-tr) Зарядка аккумуляторной батареи генератором не производится или недостаточна

- (ru4961021-t014-tr) Избыточная зарядка аккумуляторной батареи генератором

- (ru4961021-t020-tr) Внешние утечки охлаждающей жидкости

- (ru4961021-t021-tr) Внутренние утечки охлаждающей жидкости

- (ru4961021-t022-tr) Температура охлаждающей жидкости выше нормы - постепенный перегрев

- (ru4961021-t023-tr) Температура охлаждающей жидкости выше нормы - внезапный перегрев

- (ru4961021-t024-tr) Температура охлаждающей жидкости ниже нормы

- (ru4961021-t025-tr) Охлаждающая жидкость в масле

- (ru4961021-t027-tr) Повышенное давление картерных газов

- (ru4961021-t029-tr) Низкое давление топлива при проворачивании коленчатого вала

- (ru4961021-t041-tr) Двигатель медленно снижает обороты

- (ru4961021-t043-tr) Двигатель не запускается или запускается с трудом (дымный выхлоп)

- (ru4961021-t046-tr) Вентилятор двигателя не работает, работает неустойчиво или работает непрерывно

- (ru4961021-t047-tr) Повышенный шум двигателя

- (ru4961021-t048-tr) Повышенный шум двигателя - детонация

- (ru4961021-t049-tr) Повышенный шум двигателя - шатун

- (ru4961021-t050-tr) Повышенный шум двигателя - коренной подшипник

- (ru4961021-t051-tr) Повышенный шум двигателя - поршень

- (ru4961021-t052-tr) Повышенный шум двигателя - турбонагнетатель

- (ru4961021-t057-tr) Пониженная мощность двигателя

- (ru4961021-t062-tr) Двигатель работает неравномерно или с перебоями

- (ru4961021-t066-tr) Резкие изменения частоты вращения двигателя на высоких и низких холостых оборотах

- (ru4961021-t068-tr) Резкие изменения частоты вращения двигателя при работе механизма отбора мощности или системы круиз-контроля

- (ru4961021-t078-tr) Коленчатый вал двигателя не проворачивается или проворачивается медленно (электрический стартер)

- (ru4961021-t081-tr) Двигатель не выключается

- (ru4961021-t084-tr) Контрольные лампы кодов неисправностей не загораются

- (ru4961021-t087-tr) Повышенный расход топлива

- (ru4961021-t091-tr) Наличие топлива в охлаждающей жидкости

- (ru4961021-t092-tr) Наличие топлива в масле

- (ru4961021-t096-tr) Температура воздуха во впускном коллекторе выше нормы

- (ru4961021-t097-tr) Давление во впускном коллекторе (давление наддува) ниже нормы

- (ru4961021-t099-tr) Не работает переключатель регулировки низких холостых оборотов

- (ru4961021-t102-tr) Повышенный расход масла

- (ru4961021-t103-tr) Загрязненное масло

- (ru4961021-t104-tr) Повышенное давление масла

- (ru4961021-t105-tr) Пониженное давление масла

- (ru4961021-t106-tr) Чрезмерный отстой масла в картере двигателя

- (ru4961021-t107-tr) Температура масла выше нормы

- (ru4961021-t108-tr) Наличие моторного или трансмиссионного масла в охлаждающей жидкости

- (ru4961021-t112-tr) Не работает механизм отбора мощности или система круиз-контроля

- (ru4961021-t116-tr) Много черного дыма в отработавших газах

- (ru4961021-t118-tr) Много белого дыма в выхлопных газах

- (ru4961021-t122-tr) Утечки моторного масла или топлива из турбонагнетателя

- (ru4961021-t123-tr) Повышенный уровень шума вакуумного насоса

- (ru4961021-t124-tr) Вакуумный насос не поддерживает требуемое давление

- (ru4961021-t128-tr) Жидкость для систем выпуска дизельных двигателей - расход не соответствует норме

- Раздел TТ. Диагностика неисправностей (новый формат)

- Раздел DS - Разборка двигателя - Группа 00

- (ru119-006-024-shopds) Подающие топливопроводы

- (ru119-016-028-shopds) Боковой опорный кронштейн двигателя

- (ru119-007-011-shopds) Трубка масломерного щупа

- (ru119-003-024-shopds) Шланги замкнутой системы вентиляции картера двигателя

- (ru119-003-026-shopds) Шланги открытой системы вентиляции картера двигателя

- (ru119-013-020-shopds) Стартер

- (ru119-008-002-shopds) Приводной ремень вентилятора системы охлаждения

- (ru119-008-087-shopds) Устройство натяжения ремня вентилятора системы охлаждения

- (ru119-008-005-shopds) Перепускной трубопровод системы охлаждения

- (ru119-008-111-shopds) Промежуточный шкив привода вентилятора

- (ru119-008-089-shopds) Шкив вентилятора

- (ru119-008-036-shopds) Ступица вентилятора с ременным приводом

- (ru119-009-051-shopds) Компрессор кондиционера

- (ru119-009-016-shopds) Привод гидравлического насоса

- (ru119-013-001-shopds) Генератор

- (ru119-001-082-shopds) Кронштейн вспомогательных агрегатов

- (ru119-010-046-shopds) Магистраль подачи масла к турбонагнетателю

- (ru119-010-045-shopds) Магистраль слива масла из турбонагнетателя

- (ru119-007-025-shopds) Поддон картера двигателя

- (ru119-007-013-shopds) Масляный фильтр (патронного типа)

- (ru119-006-013-shopds) Сливные топливопроводы

- (ru119-006-071-shopds) Подающая магистраль общего топливопровода высокого давления

- (ru119-006-051-shopds) Магистрали (высокого давления) подачи топлива к форсункам

- (ru119-006-060-shopds) Общий топливопровод высокого давления

- (ru119-006-026-shopds) Форсунка

- (ru119-011-031-shopds) Трубопроводы охлаждающей жидкости охладителя системы рециркуляции отработавших газов

- (ru119-011-025-shopds) Соединительные трубки системы рециркуляции отработавших газов

- (ru119-010-033-shopds) Турбонагнетатель

- (ru119-011-019-shopds) Охладитель системы рециркуляции отработавших газов

- (ru119-011-022-shopds) Клапан системы рециркуляции отработавших газов

- (ru119-011-029-shopds) Опорный кронштейн охладителя системы рециркуляции отработавших газов

- (ru119-010-131-shopds) Переходник впускного воздушного патрубка

- (ru119-010-140-shopds) Привод дроссельной заслонки на впуске

- (ru119-010-023-shopds) Впускной коллектор

- (ru119-011-007-shopds) Выпускной коллектор сухого типа

- (ru119-020-117-shopds) Вакуумный насос

- (ru119-008-014-shopds) Корпус термостата системы охлаждения

- (ru119-003-023-shopds) Клапан замкнутой системы вентиляции картера двигателя

- (ru119-003-025-shopds) Клапан открытой системы вентиляции картера двигателя

- (ru119-003-011-shopds) Крышка коромысел

- (ru119-003-008-shopds) Коромысло

- (ru119-002-001-shopds) Крейцкопф

- (ru119-001-022-shopds) Шкив коленчатого вала

- (ru119-001-023-shopds) Передний сальник коленчатого вала

- (ru119-008-062-shopds) Водяной насос

- (ru119-007-003-shopds) Маслоохладитель

- (ru119-007-031-shopds) Масляный насос

- (ru119-001-031-shopds) Крышка передних распределительных шестерен

- (ru119-016-005-shopds) Маховик

- (ru119-001-024-shopds) Задний сальник коленчатого вала

- (ru119-002-035-shopds) Крышка корпуса звездочки верхнего распределительного вала

- (ru119-002-034-shopds) Кольцо синхронизации частоты вращения верхнего распределительного вала

- (ru119-002-037-shopds) Натяжное устройство цепи привода верхнего распределительного вала

- (ru119-016-006-shopds) Картер маховика

- (ru119-001-109-shopds) Направляющие цепи привода верхнего распределительного вала

- (ru119-002-038-shopds) Цепь привода верхнего распределительного вала

- (ru119-002-041-shopds) Звездочку верхнего распределительного вала

- (ru119-002-036-shopds) Корпус звездочки верхнего распределительного вала

- (ru119-002-004-shopds) Головка блока цилиндров

- (ru119-002-021-shopds) Прокладка головки блока цилиндров

- (ru119-002-039-shopds) Верхний распределительный вал

- (ru119-002-040-shopds) Втулка верхнего распределительного вала

- (ru119-005-016-shopds) Топливный насос

- (ru119-001-108-shopds) Направляющая звездочка цепи привода верхнего распределительного вала

- (ru119-001-110-shopds) Промежуточная шестерня и ось цепи привода верхнего распределительного вала

- (ru119-001-054-shopds) Поршень и шатун в сборе

- (ru119-001-016-shopds) Коленчатый вал

- (ru119-001-046-shopds) Форсунка охлаждения поршня

- (ru119-006-074-shopds) Топливный фильтр (патронного типа)

- Раздел АS - Сборка двигателя - Группа 00

- (ru119-001-046-shopas) Форсунка охлаждения поршня

- (ru119-001-016-shopas) Коленчатый вал

- (ru119-001-054-shopas) Поршень и шатун в сборе

- (ru119-001-110-shopas) Промежуточная шестерня и ось цепи привода верхнего распределительного вала

- (ru119-001-108-shopas) Направляющая звездочка цепи привода верхнего распределительного вала

- (ru119-005-016-shopas) Топливный насос

- (ru119-002-040-shopas) Втулка верхнего распределительного вала

- (ru119-002-039-shopas) Верхний распределительный вал

- (ru119-002-021-shopas) Прокладка головки блока цилиндров

- (ru119-002-004-shopas) Головка блока цилиндров

- (ru119-002-036-shopas) Корпус звездочки верхнего распределительного вала

- (ru119-002-041-shopas) Звездочку верхнего распределительного вала

- (ru119-002-038-shopas) Цепь привода верхнего распределительного вала

- (ru119-001-109-shopas) Направляющие цепи привода верхнего распределительного вала

- (ru119-016-006-shopas) Картер маховика

- (ru119-002-037-shopas) Натяжное устройство цепи привода верхнего распределительного вала

- (ru119-002-034-shopas) Кольцо синхронизации частоты вращения верхнего распределительного вала

- (ru119-002-035-shopas) Крышка корпуса звездочки верхнего распределительного вала

- (ru119-001-024-shopas) Задний сальник коленчатого вала

- (ru119-016-005-shopas) Маховик

- (ru119-001-031-shopas) Крышка передних распределительных шестерен

- (ru119-007-031-shopas) Масляный насос

- (ru119-007-003-shopas) Маслоохладитель

- (ru119-008-062-shopas) Водяной насос

- (ru119-001-023-shopas) Передний сальник коленчатого вала

- (ru119-001-022-shopas) Шкив коленчатого вала

- (ru119-002-001-shopas) Крейцкопф

- (ru119-003-008-shopas) Коромысло

- (ru119-003-004-shopas) Клапанный механизм

- (ru119-003-011-shopas) Крышка коромысел

- (ru119-003-023-shopas) Клапан замкнутой системы вентиляции картера двигателя

- (ru119-003-025-shopas) Клапан открытой системы вентиляции картера двигателя

- (ru119-008-005-shopas) Перепускной трубопровод системы охлаждения

- (ru119-008-014-shopas) Корпус термостата системы охлаждения

- (ru119-020-117-shopas) Вакуумный насос

- (ru119-011-007-shopas) Выпускной коллектор сухого типа

- (ru119-010-023-shopas) Впускной коллектор

- (ru119-010-140-shopas) Привод дроссельной заслонки на впуске

- (ru119-010-131-shopas) Переходник впускного воздушного патрубка

- (ru119-011-029-shopas) Опорный кронштейн охладителя системы рециркуляции отработавших газов

- (ru119-011-022-shopas) Клапан системы рециркуляции отработавших газов

- (ru119-011-019-shopas) Охладитель системы рециркуляции отработавших газов

- (ru119-010-033-shopas) Турбонагнетатель

- (ru119-011-025-shopas) Соединительные трубки системы рециркуляции отработавших газов

- (ru119-011-031-shopas) Трубопроводы охлаждающей жидкости охладителя системы рециркуляции отработавших газов

- (ru119-006-026-shopas) Форсунка

- (ru119-006-060-shopas) Общий топливопровод высокого давления

- (ru119-006-051-shopas) Магистрали (высокого давления) подачи топлива к форсункам

- (ru119-006-071-shopas) Подающая магистраль общего топливопровода высокого давления

- (ru119-006-013-shopas) Сливные топливопроводы

- (ru119-007-013-shopas) Масляный фильтр (патронного типа)

- (ru119-007-025-shopas) Поддон картера двигателя

- (ru119-010-045-shopas) Магистраль слива масла из турбонагнетателя

- (ru119-010-046-shopas) Магистраль подачи масла к турбонагнетателю

- (ru119-001-082-shopas) Кронштейн вспомогательных агрегатов

- (ru119-013-001-shopas) Генератор

- (ru119-009-016-shopas) Привод гидравлического насоса

- (ru119-009-051-shopas) Компрессор кондиционера

- (ru119-008-036-shopas) Ступица вентилятора с ременным приводом

- (ru119-008-089-shopas) Шкив вентилятора

- (ru119-008-111-shopas) Промежуточный шкив привода вентилятора

- (ru119-008-087-shopas) Устройство натяжения ремня вентилятора системы охлаждения

- (ru119-008-002-shopas) Приводной ремень вентилятора системы охлаждения

- (ru119-013-020-shopas) Стартер

- (ru119-003-024-shopas) Шланги замкнутой системы вентиляции картера двигателя

- (ru119-003-026-shopas) Шланги открытой системы вентиляции картера двигателя

- (ru119-007-011-shopas) Трубка масломерного щупа

- (ru119-016-028-shopas) Боковой опорный кронштейн двигателя

- (ru119-006-074-shopas) Топливный фильтр (патронного типа)

- (ru119-006-024-shopas) Подающие топливопроводы

- Раздел 0 - Двигатель в сборе - Группа 00

- (ru119-022-001_00) Инструменты для обслуживания

- (ru119-000-001) Снятие двигателя Cummins ISF2.8

- (ru119-000-002) Установка двигателя Cummins ISF2.8

- (ru99-000-005-tr) Консервация двигателя на длительное время Cummins ISF2.8

- (ru119-000-007) Окраска двигателя Cummins ISF2.8

- (ru99-000-009) Очистка двигателя паром

- Раздел 1 - Блок цилиндров - Группа 01

- (ru119-022-001_01) Инструменты для обслуживания

- (ru119-001-005) Шатунные подшипники

- (ru119-001-006) Коренные подшипники

- (ru119-001-014) Шатун

- (ru119-001-016-tr) Коленчатый вал

- (ru119-001-022-tr) Шкив коленчатого вала

- (ru119-001-023-tr) Передний сальник коленчатого вала

- (ru119-001-024-tr) Задний сальник коленчатого вала

- (ru119-001-026) Блок цилиндров

- (ru119-001-031-tr) Крышка передних распределительных шестерен

- (ru119-001-043) Поршень

- (ru119-001-046-tr) Форсунка охлаждения поршня

- (ru119-001-047) Поршневые кольца

- (ru119-001-054-tr) Поршень и шатун в сборе

- (ru119-001-057) Паспортная табличка двигателя

- (ru119-001-082-tr) Кронштейн вспомогательных агрегатов

- (ru119-001-108-tr) Направляющая звездочка цепи привода верхнего распределительного вала

- (ru119-001-109-tr) Направляющие цепи привода верхнего распределительного вала

- (ru119-001-110-tr) Промежуточная шестерня и ось цепи привода верхнего распределительного вала

- Раздел 2 - Головка блока цилиндров - Группа 02

- (ru119-022-001_02) Инструменты для обслуживания

- (ru119-002-001-tr) Крейцкопф

- (ru119-002-016) Уплотнение направляющей клапана, головка блока цилиндров

- (ru119-002-021-tr) Прокладка головки блока цилиндров

- (ru119-002-034-tr) Кольцо синхронизации частоты вращения верхнего распределительного вала

- (ru119-002-035-tr) Крышка корпуса звездочки верхнего распределительного вала

- (ru119-002-036-tr) Корпус звездочки верхнего распределительного вала

- (ru119-002-037-tr) Натяжное устройство цепи привода верхнего распределительного вала

- (ru119-002-038-tr) Цепь привода верхнего распределительного вала

- (ru119-002-039-tr) Верхний распределительный вал

- (ru119-002-040-tr) Втулка верхнего распределительного вала

- (ru119-002-041-tr) Звездочку верхнего распределительного вала

- (ru119-002-004-tr) Головка блока цилиндров

- Раздел 3 - Коромысла - Группа 03

- (ru119-022-001_03) Инструменты для обслуживания

- (ru119-003-004-tr) Клапанный механизм

- (ru119-003-008-tr) Коромысло

- (ru119-003-011-tr) Крышка коромысел

- (ru119-003-023-tr) Клапан замкнутой системы вентиляции картера двигателя

- (ru119-003-024-tr) Шланги замкнутой системы вентиляции картера двигателя

- (ru119-003-025-tr) Клапан открытой системы вентиляции картера двигателя

- (ru119-003-026-tr) Шланги открытой системы вентиляции картера двигателя

- Раздел 5 - Топливная система - Группа 05

- Раздел 6 - Форсунки и топливопроводы - Группа 06

- (ru119-022-001_06) Инструменты для обслуживания

- (ru119-006-003) Наличие воздуха в топливной системе

- (ru119-006-012) Сопротивление сливного топливопровода

- (ru119-006-013-tr) Сливные топливопроводы

- (ru119-006-020) Сопротивление впуску топлива

- (ru119-006-026-tr) Форсунка

- (ru119-006-051-tr) Магистрали (высокого давления) подачи топлива к форсункам

- (ru119-006-060-tr) Общий топливопровод высокого давления

- (ru119-006-061) Топливный редукционный клапан

- (ru119-006-071-tr) Подающая магистраль общего топливопровода высокого давления

- (ru119-006-074-tr) Топливный фильтр (патронного типа)

- Раздел 7 - Система смазки - Группа 07

- (ru119-022-001_07) Инструменты для обслуживания

- (ru119-007-001) Нагреватель моторного масла

- (ru119-007-003-tr) Маслоохладитель

- (ru119-007-009) Масломерный щуп

- (ru119-007-011-tr) Трубка масломерного щупа

- (ru119-007-013-tr) Масляный фильтр (патронного типа)

- (ru119-007-025-tr) Поддон картера двигателя

- (ru119-007-029) Редукционный клапан системы смазки (главная магистраль)

- (ru119-007-031-tr) Масляный насос

- (ru119-007-037) Система смазки

- (ru119-007-044) Загрязнение масла

- (ru119-007-048) Диагностика система смазки

- (ru100-007-083) Анализ масла и масляного фильтра

- Раздел 8 - Система охлаждения - Группа 08

- (ru119-022-001_08) Инструменты для обслуживания

- (ru119-008-002-tr) Приводной ремень вентилятора системы охлаждения

- (ru119-008-005-tr) Перепускной трубопровод системы охлаждения

- (ru119-008-011-tr) Нагреватель охлаждающей жидкости

- (ru119-008-013-tr) Термостат системы охлаждения

- (ru119-008-014-tr) Корпус термостата системы охлаждения

- (ru119-008-018-tr) Система охлаждения

- (ru119-008-020) Диагностика системы охлаждения

- (ru119-008-027) Муфта включения/выключения вентилятора

- (ru119-008-036-tr) Ступица вентилятора с ременным приводом

- (ru119-008-038) Кожух вентилятора в сборе

- (ru99-008-040) Вентилятор системы охлаждения

- (ru100-008-042) Радиатор

- (ru119-008-045) Шланги радиатора

- (ru119-008-047-tr) Крышка радиатора

- (ru119-008-049) Жалюзи радиатора в сборе

- (ru119-008-062-tr) Водяной насос

- (ru119-008-087-tr) Устройство натяжения ремня вентилятора системы охлаждения

- (ru119-008-089-tr) Шкив вентилятора

- (ru119-008-111-tr) Промежуточный шкив привода вентилятора

- Раздел 9 - Блоки привода - Группа 09

- Раздел 10 - Система впуска воздуха - Группа 10

- (ru119-022-001_10) Инструменты для обслуживания

- (ru119-010-019) Воздуховод

- (ru119-010-022) Впускной воздушный патрубок

- (ru119-010-023-tr) Впускной коллектор

- (ru119-010-024) Утечки воздуха во впускной и выпускной системах

- (ru119-010-027) Охладитель наддувочного воздуха

- (ru99-010-028) Трубопроводы наддувочного воздуха

- (ru119-010-029-tr) Вспомогательное устройство для запуска холодного двигателя

- (ru119-010-031) Сопротивление во впускной системе

- (ru119-010-033-tr) Турбонагнетатель

- (ru119-010-045-tr) Магистраль слива масла из турбонагнетателя

- (ru119-010-046-tr) Магистраль подачи масла к турбонагнетателю

- (ru119-010-050) Привод перепускного клапана турбонагнетателя

- (ru119-010-055) Корпус перепускного клапана турбонагнетателя

- (ru119-010-131-tr) Переходник впускного воздушного патрубка

- (ru119-010-132) Выходной патрубок компрессора турбонагнетателя

- (ru119-010-139) Диагностика впускной системы

- (ru119-010-140-tr) Привод дроссельной заслонки на впуске

- Раздел 11 - Выпускная система - Группа 11

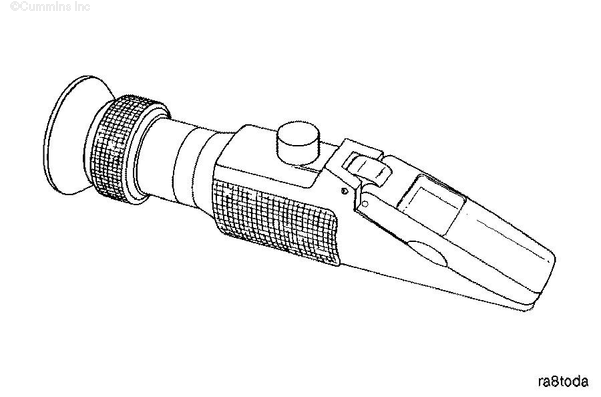

- (ru119-022-001_11) Инструменты для обслуживания

- (ru119-011-007-tr) Выпускной коллектор сухого типа

- (ru119-011-009) Сопротивление выпускной системы

- (ru119-011-017) Выходной патрубок выпускной системы

- (ru119-011-019-tr) Охладитель системы рециркуляции отработавших газов

- (ru119-011-022-tr) Клапан системы рециркуляции отработавших газов

- (ru119-011-025-tr) Соединительные трубки системы рециркуляции отработавших газов

- (ru119-011-029-tr) Опорный кронштейн охладителя системы рециркуляции отработавших газов

- (ru119-011-030) Магистрали водяного охлаждения клапана системы рециркуляции отработавших газов

- (ru119-011-031-tr) Трубопроводы охлаждающей жидкости охладителя системы рециркуляции отработавших газов

- (ru119-011-036) Селективный каталитический нейтрализатор системы очистки отработавших газов

- (ru119-011-049) Каталитический нейтрализатор системы очистки отработавших газов

- (ru119-011-056) Диагностика выпускной системы

- (ru119-011-057) Контроллер впрыска жидкости для системы очистки отработавших газов дизельных двигателей

- (ru119-011-058) Блок дозирования жидкости для системы очистки отработавших газов дизельных двигателей

- (ru119-011-059) Дозирующий клапан жидкости для системы очистки отработавших газов

- (ru119-011-060-tr) Фильтр блока дозирования жидкости для системы очистки отработавших газов дизельных двигателей

- (ru119-011-062-tr) Трубка разложения отработавших газов

- (ru119-011-063) Проверка работы блока дозирования жидкости для системы очистки отработавших газов

- (ru00-011-075) Воздух в жидкости для системы очистки отработавших газов

- (ru00-011-077-tr) Код калибровки контроллера впрыска жидкости для системы очистки отработавших газов

- (ru119-011-080) Проверка системы дозирования жидкости для систем очистки отработавших газов на отсутствие утечек

- (ru119-022-001_11) Инструменты для обслуживания

- (ru119-011-007-tr) Выпускной коллектор сухого типа

- (ru119-011-009) Сопротивление выпускной системы

- (ru119-011-017) Выходной патрубок выпускной системы

- (ru119-011-019-tr) Охладитель системы рециркуляции отработавших газов

- (ru119-011-022-tr) Клапан системы рециркуляции отработавших газов

- (ru119-011-025-tr) Соединительные трубки системы рециркуляции отработавших газов

- (ru119-011-029-tr) Опорный кронштейн охладителя системы рециркуляции отработавших газов

- (ru119-011-030) Магистрали водяного охлаждения клапана системы рециркуляции отработавших газов

- (ru119-011-031-tr) Трубопроводы охлаждающей жидкости охладителя системы рециркуляции отработавших газов

- (ru119-011-036) Селективный каталитический нейтрализатор системы очистки отработавших газов

- (ru119-011-049) Каталитический нейтрализатор системы очистки отработавших газов

- (ru119-011-056) Диагностика выпускной системы

- (ru119-011-057) Контроллер впрыска жидкости для системы очистки отработавших газов дизельных двигателей

- (ru119-011-058) Блок дозирования жидкости для системы очистки отработавших газов дизельных двигателей

- (ru119-011-059) Дозирующий клапан жидкости для системы очистки отработавших газов

- (ru119-011-060-tr) Фильтр блока дозирования жидкости для системы очистки отработавших газов дизельных двигателей

- (ru119-011-062-tr) Трубка разложения отработавших газов

- (ru119-011-063) Проверка работы блока дозирования жидкости для системы очистки отработавших газов

- (ru00-011-075) Воздух в жидкости для системы очистки отработавших газов

- (ru00-011-077-tr) Код калибровки контроллера впрыска жидкости для системы очистки отработавших газов

- (ru119-011-080) Проверка системы дозирования жидкости для систем очистки отработавших газов на отсутствие утечек

- Раздел 13 - Электрооборудование - Группа 13

- (ru119-022-001_13) Инструменты для обслуживания

- (ru119-013-001-tr) Генератор

- (ru119-013-007) Аккумуляторные батареи

- (ru99-013-009) Кабели и разъемы аккумуляторных батарей

- (ru119-013-017) Промежуточное реле включения стартера

- (ru119-013-019) Тяговое реле стартера

- (ru119-013-020-tr) Стартер

- (ru119-013-023) Индикатор системы зарядки

- (ru119-013-030) Ключ зажигания

- Раздел 14 - Испытания двигателя - Группа 14

- (ru119-022-001_14) Инструменты для обслуживания

- (ru100-014-002) Испытания двигателя (на беговом барабане)

- (ru119-014-003) Обкатка двигателя (на беговом барабане)

- (ru119-014-004) Обкатка двигателя (без динамометрического стенда)

- (ru119-014-005) Испытания двигателя (на динамометрическом стенде)

- (ru119-014-006) Обкатка двигателя (на динамометрическом стенде)

- (ru119-014-008) Испытания двигателя (без снятия двигателя с шасси)

- (ru100-014-010) Измерение давления картерных газов

- Раздел 16 - Установочные приспособления - Группа 16

- Раздел 17 - Прочее - Группа 17

- Раздел 19. Электронная система управления двигателем. Группа 19

- (ru119-022-001_19) Инструменты для обслуживания

- (ru119-019-004) Датчик атмосферного давления

- (ru99-019-008) Цепь "массы" аккумуляторной батареи

- (ru99-019-009) Датчик положения педали сцепления

- (ru99-019-010) Цепь датчика положения педали сцепления

- (ru119-019-019) Датчик температуры охлаждающей жидкости

- (ru99-019-021) Переключатель управления системой круиз-контроля или отбора мощности

- (ru99-019-022) Цепь включателя системы круиз-контроля или отбора мощности

- (ru99-019-023) Переключатель управления системой круиз-контроля или отбора мощности

- (ru99-019-024) Цепь переключателя управления системой круиз-контроля или отбора мощности

- (ru99-019-027) Выключатель режима диагностики

- (ru99-019-028) Цепь включателя режима диагностики

- (ru119-019-031) Электронный модуль управления (ECM)

- (ru119-019-032) Код калибровки модуля ECM

- (ru99-019-034) Включатель моторного тормоза

- (ru99-019-035) Цепь включателя моторного тормоза

- (ru119-019-043) Жгут проводов двигателя

- (ru119-019-045) Цепь управления вентилятором

- (ru99-019-046) Состояние контрольной лампы

- (ru99-019-047) Цепь контрольной лампы неисправности

- (ru99-019-052) Переключатель регулировки холостых оборотов

- (ru99-019-053) Цепь переключателя регулировки холостых оборотов

- (ru99-019-054) Датчик проверки холостого хода

- (ru99-019-064) Цепь питания через пусковой включатель

- (ru119-019-066) Реле/датчик давления масла

- (ru99-019-071) Жгут проводов комплектного оборудования

- (ru99-019-078) Программируемые характеристики и параметры заданы неправильно

- (ru99-019-079) Цепь включателя системы отбора мощности с дистанционным управлением

- (ru99-019-080) Выключатель режима отбора мощности с ДУ

- (ru119-019-083) Цепь тахометра

- (ru99-019-085) Датчик положения педали или рычага акселератора

- (ru119-019-087) Неотключаемая цепь питания от аккумуляторной батареи

- (ru99-019-088) Переключатель положения педали тормоза

- (ru99-019-089) Цепь датчика положения педали тормоза

- (ru99-019-090) Цифровой вход датчика скорости транспортного средства

- (ru99-019-091) Датчик скорости транспортного средства магнитного типа

- (ru99-019-093) Цепь датчика скорости транспортного средства

- (ru119-019-115) Датчик давления в общем топливопроводе высокого давления

- (ru119-019-117) Привод топливного насоса

- (ru119-019-127) Датчик наличия воды в топливе

- (ru119-019-159) Датчик давления/температуры воздуха во впускном коллекторе

- (ru99-019-165) Цепь канала связи SAE J1939

- (ru99-019-193) Включатель моторного тормоза в выпускной системе

- (ru99-019-194) Цепь включателя моторного тормоза в выпускной системе

- (ru99-019-197) Кольцевая клемма

- (ru99-019-198) Встроенный плавкий предохранитель

- (ru99-019-199) Стыковой разъем

- (ru99-019-201) Разъем типа Weather Pack

- (ru99-019-202) Разъем типа Metripack

- (ru99-019-203) Разъем типа AMP

- (ru99-019-204) Разъем типа Deutsch DRC

- (ru99-019-205) Разъем типа Deutsch DТ

- (ru99-019-206) Разъемы типа Deutsch DTM и DTP

- (ru99-019-207) Разъем типа Deutsch HD10

- (ru99-019-208) Разъемы типа Deutsch HDP20 и HD30

- (ru99-019-211) Разъем типа Packard

- (ru99-019-213) Микроразъем типа D-Sub

- (ru99-019-214) Разъемы типа Bosch™ для приводов и датчиков

- (ru99-019-215) Разъем типа Bosch™ для модуля ECM и электромагнитных клапанов форсунок

- (ru99-019-216) Разъемы типа Bosch™ для модуля ECM, приводов и датчиков

- (ru99-019-217) Разъем типа Bosch™ для модуля ECM и комплектного оборудования

- (ru99-019-218) Разъем типа Framatome

- (ru99-019-255) Переключатель передаточного числа 2-скоростного моста

- (ru99-019-256) Цепь переключателя передаточного числа 2-скоростного моста

- (ru99-019-261) Реле давления кондиционера воздуха

- (ru99-019-262) Цепь датчика давления кондиционера

- (ru99-019-264) Переключатель блокировки акселератора

- (ru99-019-265) Цепь датчика блокировки акселератора

- (ru99-019-266) Переключатель выбора типа регулятора

- (ru99-019-267) Цепь переключателя выбора типа регулятора

- (ru99-019-268) Переключатель переключаемых максимальных рабочих оборотов

- (ru99-019-269) Цепь переключателя максимальной рабочей частоты вращения

- (ru119-019-311) Батарея часов реального времени

- (ru119-019-325) Цепь тахографа

- (ru99-019-327) Переключатель отмены защиты двигателя

- (ru99-019-328) Цепь переключателя системы защиты двигателя

- (ru99-019-329) Включатель муфты вентилятора

- (ru99-019-330) Цепь включателя муфты вентилятора

- (ru99-019-333) Переключатель дистанционного акселератора

- (ru99-019-334) Цепь включателя акселератора дистанционного управления

- (ru99-019-359) Использование тестера

- (ru99-019-360) Измерение сопротивления с использованием тестера и принципиальной электрической схемы

- (ru99-019-361) Проверка контактов и разъёмов электроприборов

- (ru99-019-362) Пассивный или исчезающий код неисправности

- (ru119-019-363) Датчик положения распределительного вала

- (ru119-019-365) Датчик положения коленчатого вала

- (ru99-019-380) Переключатель управления вентилятором

- (ru99-019-381) Цепь включателя управления вентилятором

- (ru99-019-382) Переключатель максимальной частоты вращения двигателя

- (ru99-019-383) Цепь переключателя максимальной частоты вращения двигателя

- (ru119-019-395) Датчик температуры воздуха на входе в турбонагнетатель

- (ru99-019-400) Датчик давления комплектного оборудования

- (ru99-019-401) Цепь датчика давления комплектного оборудования

- (ru99-019-402) Датчик температуры комплектного оборудования

- (ru99-019-403) Цепь датчика температуры комплектного оборудования

- (ru99-019-408) Цепь реле управления нагревателем впускной системы

- (ru99-019-419) Цепь реле блокировки стартера/переключаемых выходов

- (ru119-019-427) Загрузка данных в модуль ECM с компакт-диска

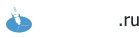

- (ru119-019-428) Каналы связи двигателя

- (ru119-019-449) Датчик температуры в системе очистки отработавших газов

- (ru119-019-451) Датчик содержания окислов азота на выходе системы очистки отработавших газов

- (ru119-019-460) Датчик массового расхода воздуха

- (ru99-019-474) Разъем Bosch контроллера впрыска жидкости для систем очистки отработавших газов

- Раздел 20 - Торможение двигателем - Группа 20

- Раздел L - Сервисная документация

- Раздел V - Технические характеристики

- (ru4022138) Технические характеристики

- (ru4022139) Технические характеристики

- (ru119-018-015) Общие технические характеристики двигателя

- (ru119-018-016) Топливная система

- (ru119-018-017) Система смазки

- (ru119-018-018) Система охлаждения

- (ru119-018-019) Впускная система

- (ru119-018-020) Выпускная система

- (ru119-018-021) Электрооборудование

- (ru119-018-024) Технические характеристики фильтров компаний Cummins/Fleetguard®

- (ru99-018-005) Натяжение приводного ремня

- (ru99-018-009) Маркировка болтов и моменты затяжки

- (ru99-018-010) Перевод дробных и десятичных долей миллиметра

- (ru99-018-011) Таблица перевода ньютон-метров в футо-фунты

- (ru99-018-012) Моменты затяжки трубных пробок

- (ru99-018-013) Таблица размеров сверл под дюймовую и метрическую резьбу

- (ru99-018-014) Коэффициенты перевода для различных единиц измерения

011-063 Проверка работы блока дозирования жидкости для системы очистки отработавших газов

Начальная проверка |

|||||||||||

|

|||||||||||

Подготовительные операции |

|||||||

|

|||||||

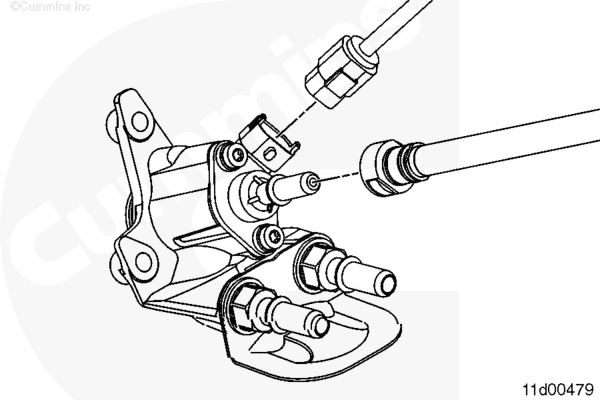

Настройка |

||||||||||||||||||||||||

|

||||||||||||||||||||||||

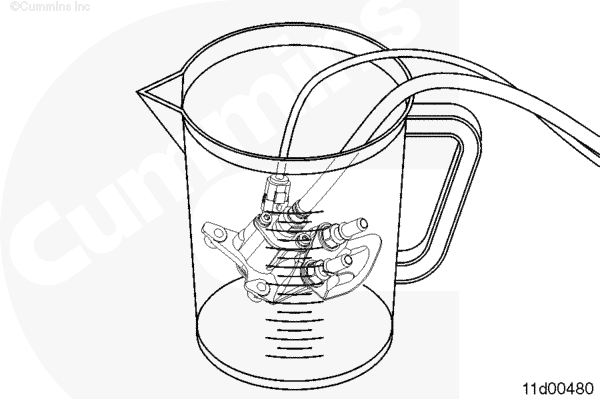

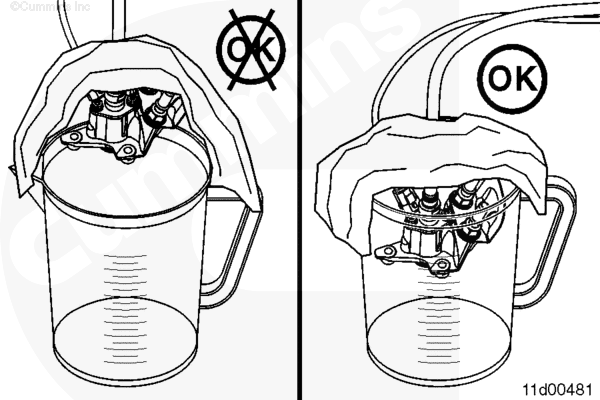

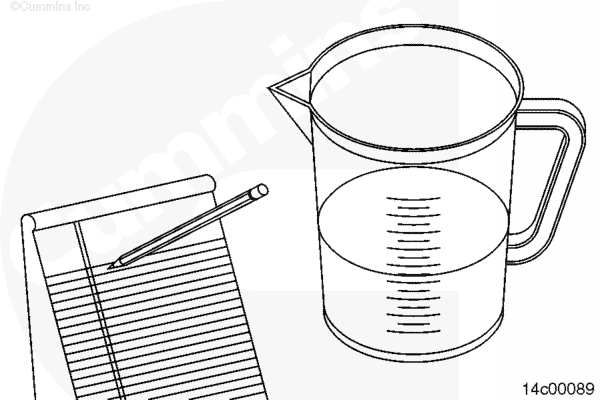

Проверка расхода |

|||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||

Завершающие операции |

|||||||

|

|||||||

(C) © 2000-2010 Cummins Inc. С сохранением всех прав.

Каталог

Каталог

ПРЕДУПРЕЖДЕНИЕ

ПРЕДУПРЕЖДЕНИЕ

ВНИМАНИЕ

ВНИМАНИЕ